燃烧器改造增加了容量、降低了成本

柘科美国的Roy Bisnett讨论了在一个氢气反应器进料加热炉中更换燃烧器是如何在一周内节省了改造成本的。

美国东海岸的一家大型炼油厂在满足一个自然通风氢气反应器进料加热炉的最大热量释放方面遇到了问题。出于该炼油厂以前在燃烧器改造项目上的经验,他们联系了美国的燃烧设备制造商柘科并寻求指导。柘科燃烧器专家完成了一项检查,并注意到加热炉现有燃烧器中的几个燃烧头被堵塞了。

这种喷嘴的堵塞限制了热量的释放,因为在目前的条件下试图增加热量的释放会触发高燃料气体压力警报。一个建议是清洁喷嘴,使燃烧器在容量曲线的高位运行,从而使加热炉在更高的热量释放下运行,并提高设施的整体进料率。然而,该炼油厂报告说,在过去的两个月里,现有的燃烧器喷嘴被清洗过,事实上,炼油厂几乎每个月都要清洗,以便在可接受的进料率下运行。炼油厂报告说,清洁喷嘴是一项耗时的工作,需要搭建一个脚手架,再加上现有燃烧器的歧管设计,需要拆除进入每个燃烧器喷嘴的单个不锈钢管和压缩接头,然后拆除六个燃烧器中每个燃烧器的八个喷嘴。这个过程的复杂性和频率给工厂增加了相当大的维护成本负担,因为每次清洗都需要管道工和木匠。该炼油厂进一步报告说,现有的燃烧器是一个超低氮氧化物的设计,不到10年的历史,并在平均燃料气体成分为923 Btu/SCF LHV的情况下运行。

在炼油厂的其他地方,柘科GB Single Jet燃烧器已经被改装到工厂的其他加热炉中,使用相同的燃料气体供应,炼油厂注意到这些燃烧器由于固有的设计差异而不需要这种严格的维护。事实上,一个加热炉在改造后运行了整整6个月,没有出现喷嘴堵塞的问题,另一个加热炉在改造后刚刚运行了一年,不需要清洗喷嘴。这两台加热炉都报告了优于规定的容量和排放。

挑战

炼油厂团队和燃烧器专家团队计算了他们目前操作中的机会成本损失,得出的结论是超过10 000美元/天。炼油厂认为,用GB Single Jet燃烧器替换现有的燃烧器是可行的,但希望尽快完成改造,并尽可能减少对炼油厂的干扰。由于现场类似应用的经验操作和排放数据,不需要进行CFD和燃烧器测试。燃烧器必须满足0.030磅/MMBtu或26vppm的排放保证,同时燃烧923 Btu LHV的平均燃料气体,并在一个具有六个向上燃烧的自然通风的垂直圆柱型加热炉中按规格运行。燃烧器圆直径为5.5英尺,管圆直径为15.3英尺,辐射部分从地板到对流部分的高度为29.5英尺。

解决方案

GB Single Jet燃烧器的最大火焰高度为19.8英尺,火焰宽度为2.8英尺,热量释放为11.68百万英热单位/小时,炉子的总热量为70百万英热单位/小时。燃烧器需要满足4:1的调节比要求,并满足不超过26vppm或0.030磅/MMBtu的排放保证,同时燃烧平均923 Btu LHV的燃料气体。燃烧器将在15周的时间内生产和交付,以满足炼油厂的预期时间表,炼油厂和燃烧器制造商的专业团队制定了一个计划,在加热炉仍在使用的情况下安装它们。燃烧器到货后,安装团队在一周内每次更换一个燃烧器,而不会让炉子停用(见图1)。

图1.在改造项目中,一个新的燃烧器准备安装在炉子里。

所选燃烧器的操作特性:

- 通过内部烟气再循环(IFGR)、阶段性燃料和空气分级

- 自然、强制、诱导、平衡通风或涡轮排气燃烧空气导入

- 可配置为顶烧、侧烧和底烧的用途

- 全罩式安装或独立风箱

- 热量释放范围 - 自然通风:1-20MM Btu/hr (0.293-5.860 MW)

- 热量释放范围 - 强制通风:1-20MM Btu/hr (0.293-5.860 MW)

- 调节比:大多数情况下为10:1或更大

- 设计过量空气范围:8%或更高 - 适用于大多数情况

- 燃烧空气压降-自然通风:0.2-1英寸(5-25毫米)水柱

- 燃烧空气压降-强制通风:0.5-4英寸(12.7-100毫米)水柱

技术

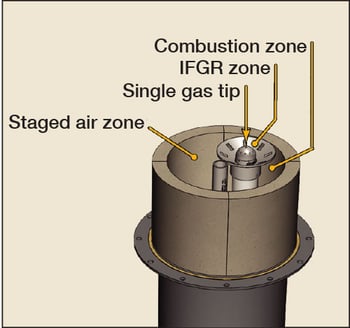

柘科GB Single Jet圆焰燃烧器被选择用于该改造项目,它采用非对称的单喷嘴和锥体设计,以促进内部燃料气体再循环。该设计利用空气分级和气体技术来减少氮氧化物的排放(在大多数应用中为20-49vppm),并增加新应用和改造的机会。该燃烧器使用一个在锥体组件上燃烧的单一气体喷嘴,但不是在燃烧器的中心线上燃烧,而是喷嘴和锥体被偏移,以便在靠近燃烧器烧嘴砖 的内径处燃烧(见图2)。

图2.典型的GB Single Jet燃烧器的燃烧器喉部,显示了燃烧器的不同燃烧空气和内部烟气再循环区域。

稳定的火焰

单一的燃烧器顶端和锥体是一种简单、稳定的设计。顶端钻孔包括用于点燃燃烧器的点火口,用于建立二次(富足)燃烧区的点火口,以及一个中心分阶段燃料口,它加强了二次(富足)燃烧区。因为所有的端口都很接近,所以点火气体的移动距离很短,不到30毫米,而许多分阶段燃料燃烧器设计的移动距离为380毫米。由于气体移动的距离很短,与标准的燃烧器设计相比,影响燃烧器稳定性的不利影响的机会要少得多。

紧凑型设计

由于只有一个喷嘴和锥体,该燃烧器的紧凑设计经常被用于新的应用和空间有限的改造。

火焰相互作用的概率低

由于燃烧器的占地面积小,而且只有一个喷嘴位于燃烧器喉部,与传统的分阶段燃料燃烧器相比,一个燃烧器所燃烧的气体离相邻的燃烧器更远,其气体喷嘴位于燃烧器烧嘴砖 。这种设计意味着燃烧器与燃烧器之间所燃烧的气体距离更远,大大降低了火焰互动的概率和出现 "火焰云 "的可能。

低维护

有了单一的喷嘴和锥体,就有了更少的维护需求。基本的燃烧器顶端设计和锥体设计已经过几十年的现场验证,由于整体维护要求较低,是许多作业组的首选设计。

准确的燃烧空气控制

控制每个燃烧器的助燃空气是正常运行的关键。GB Single Jet使用双叶片对置运动风门系统来控制燃烧空气。风门叶片被安装在304SS轴上以防止生锈。然后,风门轴安装在轴承上,便于移动。

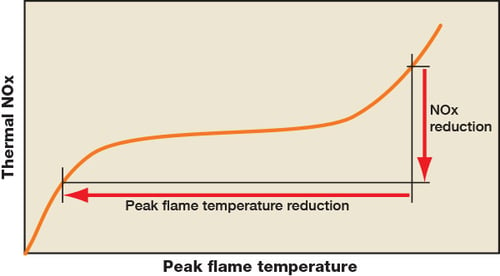

由于这种燃烧器在燃烧器喉部设置了一定比例的助燃空气,并且使用了一个偏移的单气嘴在锥体组件上燃烧,而不是在燃烧器的中心线上燃烧,所以它能够产生进入燃烧器火焰底部的IFGR。这种安排也有助于创造一个稳定的低压区,使进入燃烧区的IFGR数量最大化。增加的IFGR极大地降低了焰心的火焰峰值温度。图3显示,降低火焰峰值温度可以减少热氮氧化物排放。

图3.火焰峰值温度与热氮氧化物产量的关系。

大多数低氮和超低氮燃烧器利用多个气体喷嘴、复杂的烧嘴砖几何形状和火焰支架,以便提供稳定的燃烧器火焰,满足排放 。由于只有一个气嘴和锥体组件,但能够达到比传统的原气燃烧器更严格的排放要求,所选择的燃烧器符合改造成多个炉子的要求。所选的GB Single Jet燃烧器的烧嘴砖几何形状通常是直边瓦片。除了更具成本效益外,它的烧嘴砖占地面积比低氮氧化物燃烧器通常所要求的要小。这种较小的烧嘴砖占地面积简化了对现有炉子燃烧器安装的改造应用,例如这个炼油厂的改造项目,不需要对昂贵的地板钢和耐火材料进行改造。

燃烧器的可调节性

从以前的燃烧器改造中得到的一个教训是,燃烧器一旦安装后,最好有一定的机械调节能力。大多数改造发生在已经连续使用了几十年的炉子上。虽然操作人员勤于维护,但通常炉子的外部区域受到最多关注,而炉子的内部操作区域则在检修期间进行检查和维护。许多炼油厂现在只计划每两到五年进行一次翻修,减少了纠正内部区域损坏的机会。

经过几十年的使用,地板上的耐火层会退化。因此,项目组必须计划并能够机械地调整每个燃烧器,以适应每个燃烧器位置的特定耐火材料厚度。如果不提供机械调整,那么就不可能优化燃烧器的运行以达到预想的最低氮氧化物排放。如果炉子的耐火材料差异太大,有可能也会影响燃烧器的稳定运行。

为了提供必要的现场调整,GB Single Jet燃烧器有三个方面的调整。第一个调整是燃烧器前板上的一组额外的安装孔,第二个调整是用于垂直调整的主燃料气体立管和长明灯的安装轮毂,第三个调整是用于水平调整主燃料气体立管和长明灯的滑动式安装板。

燃烧器前板的额外安装孔为解决在拆除现有燃烧器时,空气管道中现有的安装螺栓被损坏所带来的挑战提供了一个解决方案。通过在前板上包括一组额外的安装孔,与现有的安装螺栓有一个小角度的偏移,即使发生这种问题,维修人员也可以安装新的燃烧器。与其钻出现有的、损坏的安装螺栓,不如把旧的螺栓剪掉,然后在新的位置安装一个新的安装螺栓。

包括安装轮毂和固定螺丝来调整主燃料气体立管和长明灯组件的垂直位置是另一个关键调整。固定螺钉和安装轮毂减轻了地板耐火材料的不平整区域或加热炉地板因几十年的使用而变形的影响。有了这种调整能力,安装团队可以准确地设置锥体组件的位置,主燃料气体喷嘴和长明灯,以实现最佳的燃烧器运行和减少氮氧化物排放。

最后,典型的GB Single Jet燃烧器设计包括一个小的燃烧器燃料气体立管和在燃烧器前板上有槽孔的长明灯安装板。这使得燃烧器的主要点火装置可以在水平方向上进行调整,而不改变主燃料气体立管、锥体组件和长明灯位置之间的燃烧几何形状。

随时间推移的维护

炼油厂对这个项目的投资回报率的预测是基于相对于现有燃烧器的维护成本的降低以及预期的热释放能力和进料率的恢复。所选择的燃烧器设计使用了一个带气体喷嘴的单个气体立管组件,这种设计在许多炼油厂和装置中经过了长期的服务验证。在必要时,通过解开四个安装螺母并从燃烧器上拆下燃料气体立管,可以很容易地完成燃料气体立管的拆除。有了一个容易拆卸的燃料气体立管和气体喷嘴,炼油厂预计维护成本和清洁时间会大大降低。

结果

燃烧器改造的一个直接结果是炉子开始在18psig的低燃料气压力下运行,在该压力下只需要6个燃烧器中的5个就能达到预期的热量释放。新的工作压力远远低于最大的27.5psig,燃烧器按照预期运行,火焰稳定,火焰相互作用小(见图4)。在这些操作参数下,新的燃烧器在运行不到一周的时间内就收回了成本。

图4.这个项目中期的图像显示了三个新的燃烧器和三个旧的燃烧器在运行。新的燃烧器表现出直立的火焰,没有 "火焰云 "或火焰与火焰之间的负面互动。

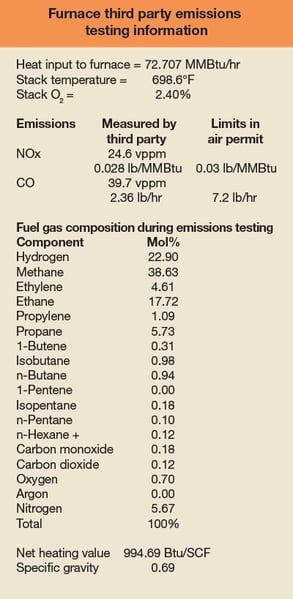

在改造后的六个月里,该炼油厂报告说,燃烧器继续在18psig下运行,六个燃烧器中只有五个需要运行,以满足热量释放和进料率目标。到目前为止,还没有要求进行清洁。在六个月的评估之后,该炼油厂选择用GB Single Jet燃烧器改造另外四个加热炉。所有的炉子都在现场表现良好,维护量很小。所有改造后的炉子继续在低于0.030磅/百万英热的排放保证下运行,或者在平均923 Btu LHV燃料气体上低于26 vppm。烟囱测试由一个独立的机构进行并记录,性能远远低于预测的氮氧化物排放(见表1)。

表1

表1

Roy Bisnett自2015年以来一直担任柘科公司的最终用户支持。他致力于为美国东部和加拿大的炼油和石化设施寻找解决方案,解决各种与燃烧有关的问题。在加入柘科之前,他在石油炼制的终端用户行业工作了十多年,并且已经完成了许多行业特定的培训和认证课程。

下载文章