升级终端油气回收系统

作者:Gayla Broostin,2022年9月

背景

为了应对环境法规,油罐储存设施的油气回收系统已经使用了40多年,主要用于控制石油产品转移过程中产生的挥发性有机化合物(VOC)排放。由于对气味或毒性暴露的关注,也可能需要进行油气处理。

多年来,油气处理设备有许多不同的演变和改进,不仅在设计、工艺和单元的效率方面,而且在实现低排放的能力方面。本文介绍了柘科如何协助一个储罐设施对其现有的油气回收系统(VRU)进行战略升级。这些升级提高了系统的可靠性,同时降低了运营成本和碳足迹。

背景

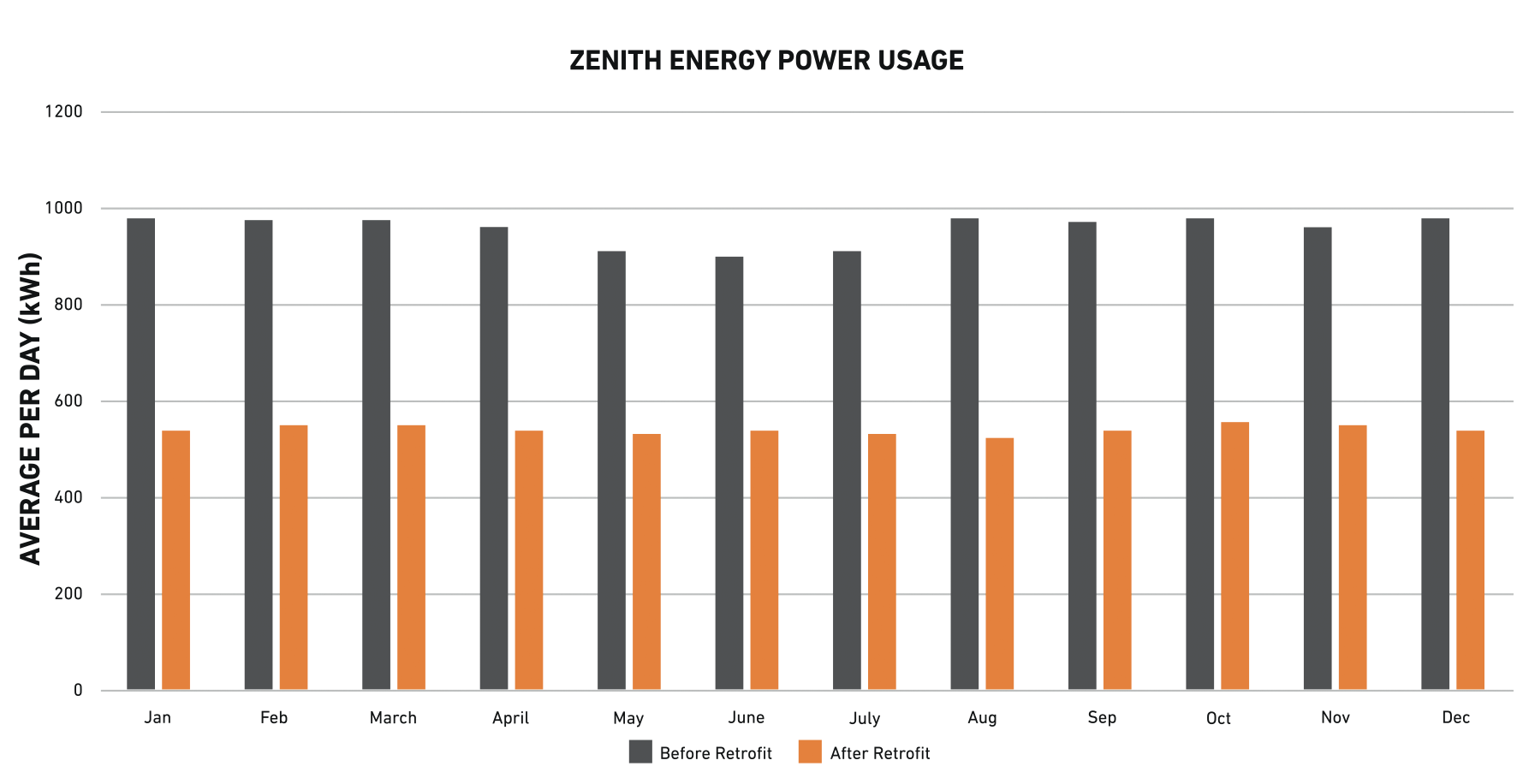

活性炭VRU系统被广泛用于储罐设施中。活性碳装置本质上是一个大型过滤系统。储罐油气被输送到一个活性炭床,通过一个称为吸附的过程从油气中去除碳氢化合物。一旦炭床被碳氢化合物饱和,炭床就会被隔离,更多的油气被输送到第二个清洁的炭床。

第一个碳床通过一个称为再生的过程进行清洁,在床内形成真空,使吸附的碳氢化合物从活性炭中释放出来,并从床内移走。需要一个或多个真空泵来再生炭床,并将现在富含碳氢化合物的油气流转移到吸收塔。在吸收塔中,碳氢化合物液体(通常是汽油)与富含碳氢化合物的油气流接触,将大部分气相碳氢化合物冷凝为液体。吸收液现在含有回收的碳氢化合物,被送回吸收液储存罐。平均来说,一个典型的碳床VRU可以为1,000加仑装载的汽油回收大约1-2加仑的汽油。

图1 - 活性炭VRU示意图

挑战

许多装载设施发生老化,这将使较旧的油气控制设备有机会达到当前标准。汽油分销市场也有显著的增长,这促使许多码头运营商寻求扩大其设施的解决方案。人们也在更多地考虑如何改进,不仅可以改善操作和能力,还可以减少排放和碳足迹。

2020年,美国东北部的一个Zenith能源公司的储罐终端联系了柘科,称其现有的活性炭VRU有问题。该终端有近40万桶生物柴油、丁烷、馏分油、乙醇和汽油的储存能力。Zenith能源公司正在寻求解决方案,使他们能够提高整体装载能力,减少整体环境/能源足迹和运营成本。

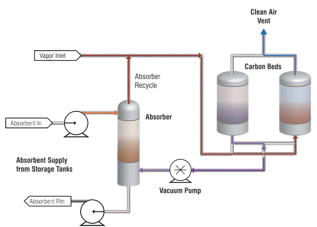

这个老式VRU的主要问题是该系统的液环真空泵(LRVP)及其辅助设备。顾名思义,LRVPs依赖于维持在泵内的液环。这种液体通常被称为密封液,是水和化学添加剂的混合物,用于防冻和防腐蚀。需要经常维护以保持密封液的适当水平和混合物。

离开真空泵的油气将含有一些密封液,需要将其输送到分离器中。来自分离器的密封液必须被送回真空泵。通常还需要一个热交换器来冷却回收的密封液,然后再返回到真空泵中。见图2,了解密封液处理系统的组成部分。

图2 - LRVP密封流体环路

与LRVP系统有关的常见维护问题包括:

- 用昂贵的添加剂定期处理密封液

- 监测和更换消耗的密封液

- 当密封液暴露在乙醇油气中时,密封液的添加剂会变质

- 废旧密封液的处理

- 维修/更换因腐蚀而导致的热交换器内部零件

- LRVP需要定期重建

- 密封液泵的维护

LRVP操作的另一个挑战是,这些泵必须在任何时候都以全设计速度运行,不能调低或以降低速度运行。这导致了高于必要的功率消耗和更频繁的真空泵维护。

这个地方的VRU的LRVP满足了上述许多维护要求。此外,由于VRU系统使用的是无法调低的老式LRVP技术,因此即使在码头负载减少的时期,它也具有持续的高功率使用。

由于该码头只有一个VRU,系统的维护或意外的关闭将迫使该码头停止大部分的转运业务。这导致了巨大的收入损失和下游供应链的困难。

解决方案

码头运营商要求柘科的专家提出解决方案,使他们能够增加他们的装载作业量和速度,降低他们的运营和维护成本,并满足未来的排放要求。该解决方案还需要具有成本效益,并在不关闭码头业务的情况下执行。

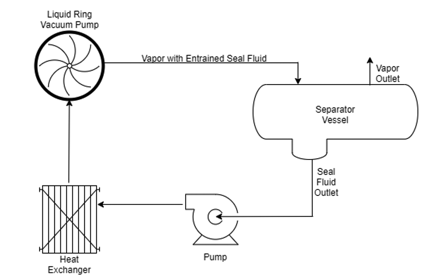

柘科给出的升级计划包括一些建议,以帮助码头运营商实现其目标。主要的改变是用新型的干式螺杆真空泵升级现有的LRVP及其辅助设备。干式螺杆真空泵的效率更高,而且不需要密封液及其相关的辅助分离器容器、泵和热交换器。

图3 - LRVP与干式真空泵组件的比较

此外,当不需要全真空能力时,干式螺杆真空泵可以用一个变频驱动器调低。这些变化不仅改善了以前的液体真空泵的低效率,而且还消除了操作泵所需的额外设备和服务,从而减少了维护、公用工程成本和停机时间。

柘科全球现场服务团队还建议更换几个泄漏的阀门,将压力和温度开关升级为变送器,以及安装一个带有人机界面(HMI)屏幕的新的可编程逻辑控制器(PLC),以便于操作和监控VRU。更换阀门提高了回收效率,而安装新的变送器和PLC则使过程控制更加精确。新PLC的编程还增加了VRU在低利用率期间进入 "省电模式 "的功能,大大降低了功耗,并大大延长了维护间隔。

新的PLC和HMI的增加也使系统能够记录历史数据,如报警历史、泵的运行时间、出口排放浓度水平和压力,以及真空和温度趋势。这允许根据运行时间和周期为系统的各个部件生成更准确的维护计划。报警信息和数据趋势对于识别操作问题和排除故障也很有价值。

2020年冬季,柘科开始进行改造,并向终端运营商提供了一台ZEECO® Zephyr;这是一台拖车式油气燃烧器(VCU),是柘科大规模租赁车队的一部分。Zephyr的设计是为了在广泛的流速范围内实现无烟燃烧,VOC焚尽率为 99% 或更高。通过使用Zephyr,柘科能够将100%的VRU油气重新输送到VCU,在那里安全燃烧。这使得码头能够保持人员和客户的安全,保持在环境法规范围内,并在对VRU进行工作时保持码头的正常运行能力。

插图1 - Zephyr燃烧装置在使用中,而VRU的升级工作已经完成

结果

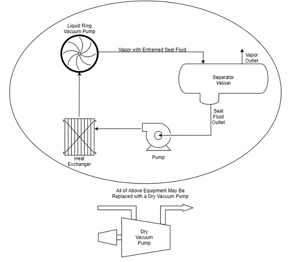

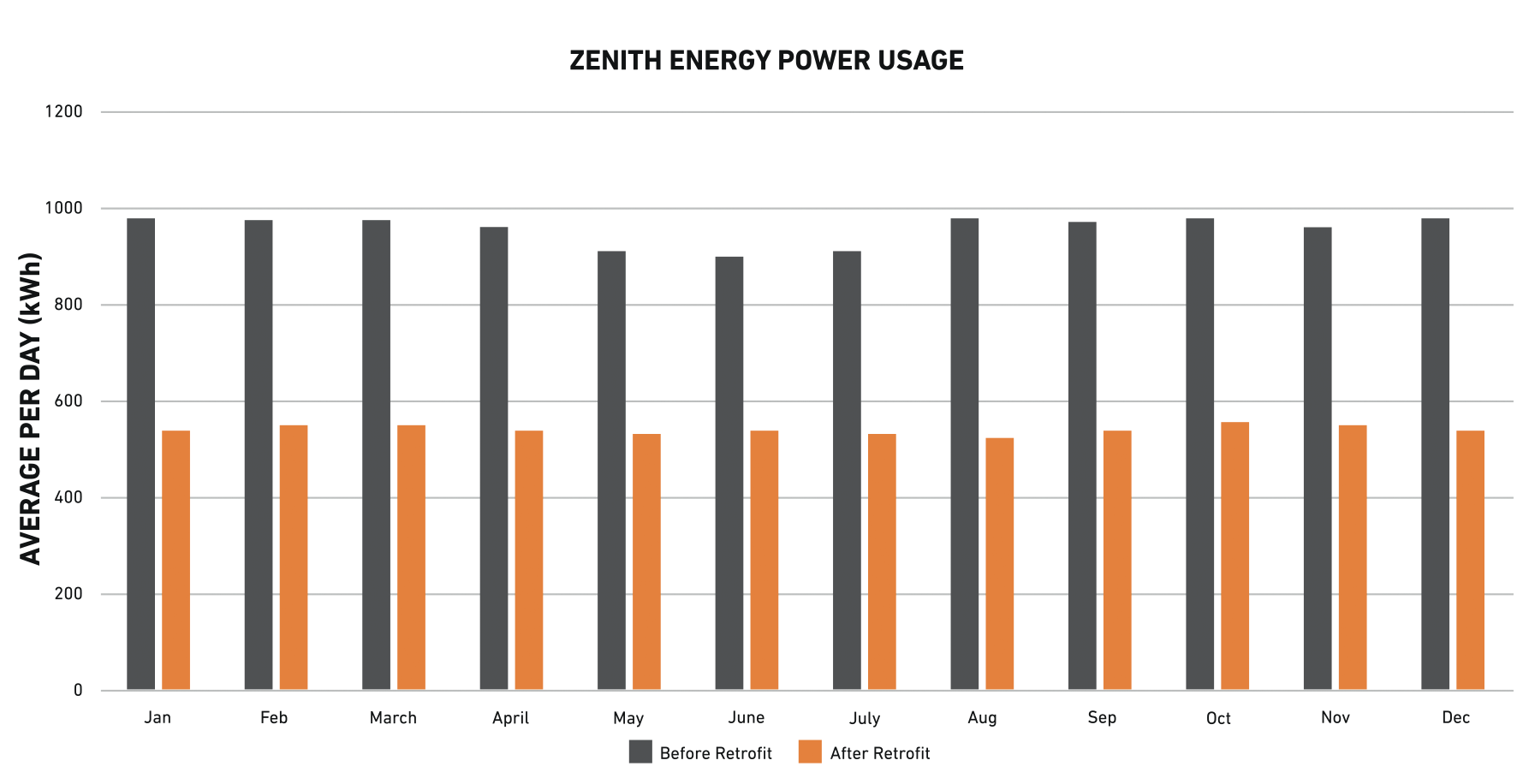

对系统的升级使VRU的运行得到了极大的改善,吞吐量增加,可靠性提高。省电模式也使VRU的电力使用减少了40%以上(见图3)。排放水平也大大降低,使该装置已经符合预计将在未来实施的更严格的法规。这些改进也与当前的环境、社会和治理(ESG)标准相一致。从财务角度来看,这次升级也是成功的。全部改造的投资回报率(ROI)不到两年。

Zenith主动改进了其VRU系统,并在多个领域获益,而不需要为该设施提供任何停机时间。

图3:Zenith能源公司改造前后的电力使用情况